AS2 ERP – MÓDULO DE PRODUCCIÓN

MANUAL DE PROCESOS DEL MÓDULO DE PRODUCCIÓN DEL AS2 ERP

ÍNDICE

ORDEN DE FABRICACIÓN (FINALIZAR)

MANUAL MÓDULO DE PRODUCCIÓN AS2 ERP

Este módulo gestiona el proceso productivo (de fabricación) de una empresa. Está estrechamente vinculado con varios procesos del AS2 ERP para su correcto funcionamiento y retroalimentación de información de Inventarios, Empresa, Despachos, etc.

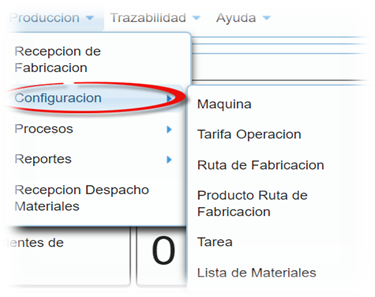

CONFIGURACIÓN:

CATÁLOGOS GENERALES:

(produccion/configuracion)

En el módulo de producción es indispensable que los siguientes procesos estén debidamente analizados y configurados, la información registrada en estos procesos será clave para la determinación futura de costos.

Para el manejo del módulo de producción, es necesario configurar lo siguiente:

- Lista Materiales (Receta de Producción)

- Máquinas.

- Tarifas de operación.

- Tareas.

- Rutas de Fabricación.

- Componentes del costo (Costos indirectos).

- Bodegas: Trabajo y Producción.

Una vez configurado estos procesos, al realizar la producción, en la finalización de cada orden de producción se confirmará el No. de maquinarias y No. hombres utilizados por cada orden de fabricación. El AS2 ERP sugerirá los valores definidos en la ruta de fabricación para cada producto.

Completado los pasos anteriores, el AS2 ERP tendrá la información necesaria para la distribución de costos, esto se definirá en el proceso “Componente de costo” datosBase/componenteCosto.jsf. En esta sección se configurará las cuentas contables y los criterios de distribución de Rutas de fabricación y Dimensiones Contable (Centros de Costos) que posteriormente el sistema tomará en consideración para el prorrateo de los costos de los productos en un mes definido. El prorrateo se tomará basado en la definición de ciertas configuraciones que se realizaran en siguientes procesos.

Posteriormente se ejecutará el proceso de costeo. Este proceso recalculará el costo de la materia prima, y por ende el costo del producto terminado, de igual manera ajusta los costos en los asientos contables. Con esto se garantiza que la información siempre estará cuadrada.

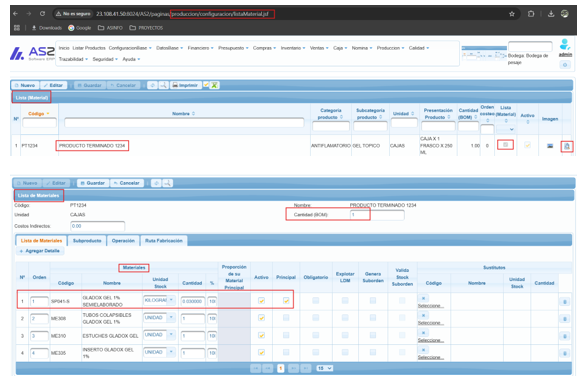

LISTA DE MATERIALES:

(Producción/Configuración/Lista de Materiales)

En esta configuración se define la lista de materiales (Bill of Materials o BOM), corresponde al listado de las materias primas con las cantidades necesarias para fabricar un producto semielaborado o un producto terminado.

El AS2 ERP permite configurar la lista de materiales por la cantidad Batch a producir, esta definición se analiza con el usuario clave del proceso según el proceso productivo de la organización.

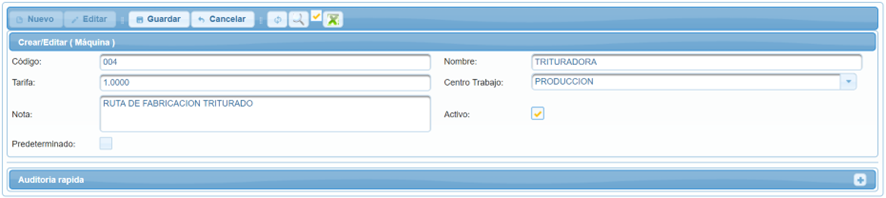

MAQUINA:

- Maquina. (Producción/Configuración/Máquina)

Se definen todas las máquinas que existen en el proceso productivo.

La tarifa de máquina que se registra en este proceso será un referencial para posteriormente definir el criterio de prorrateo de los costos indirectos.

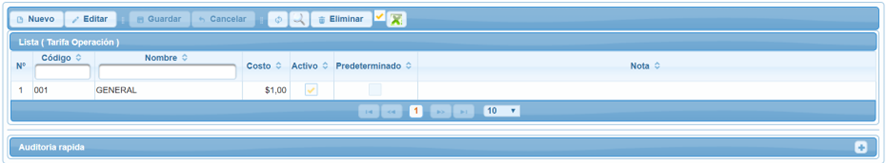

TARIFA DE OPERACIÓN:

(Producción/Configuración/Tarifa Operación)

Se definen tarifas de operación con su respectivo costo, estas tarifas se configuran de acuerdo a las diferentes tareas que se requieren en una ruta de fabricación.

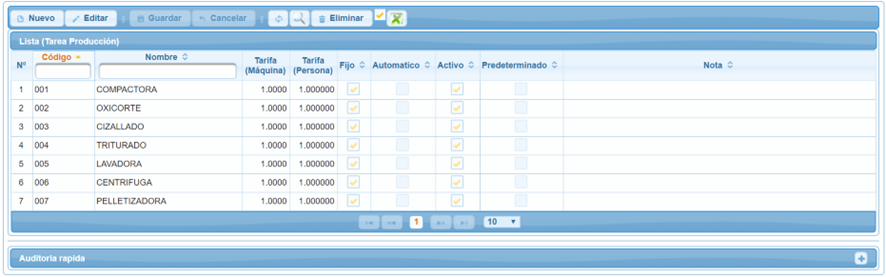

TAREA:

(Producción/Configuración/Tareas)

Las tareas están comprendidas por máquinas y tarifas de operación configuradas en los pasos antes mencionados.

Se consideran tareas a todos los pasos que se tienen que seguir para para completar una ruta de fabricación.

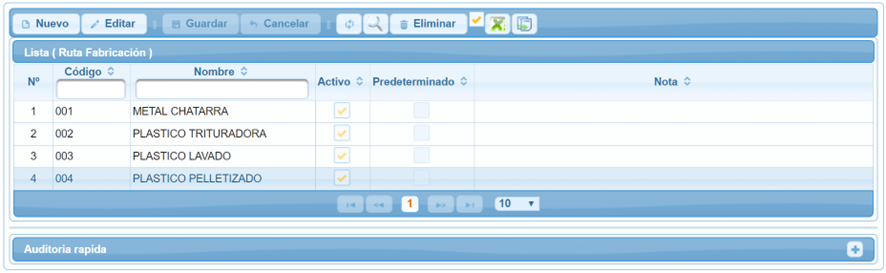

RUTA DE FABRICACIÓN:

(Producción/Configuración/Ruta de Fabricación)

La ruta de fabricación finalmente es el proceso donde se integra la maquinaria y los empleados (tarifas de operación) a través de diferentes tareas que se requieren cumplir para la fabricación de un producto.

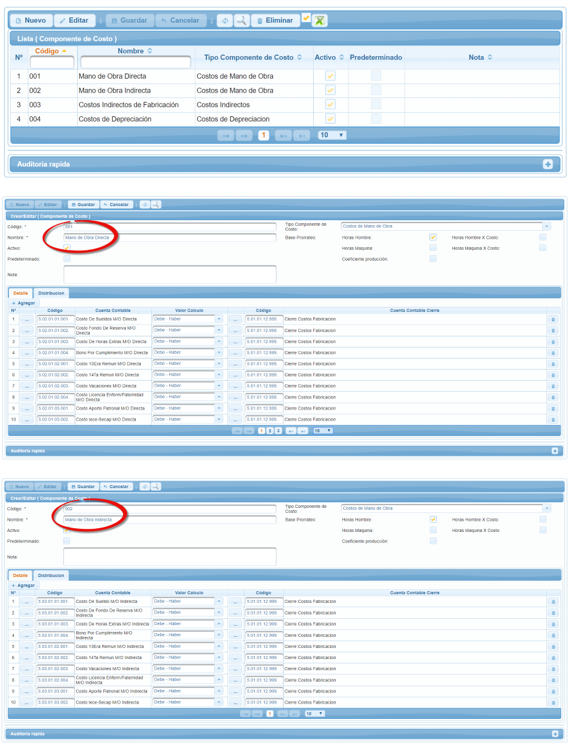

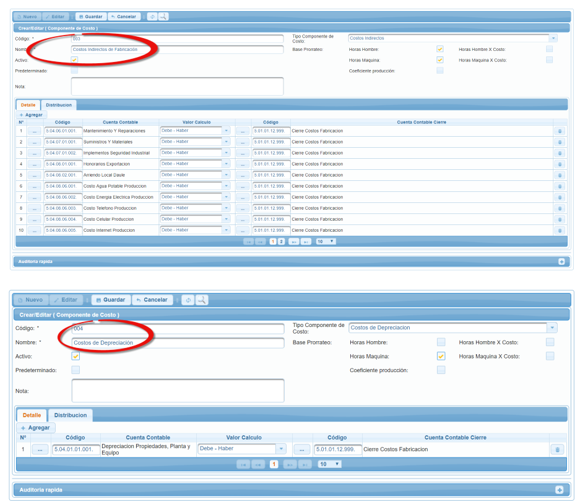

COMPONENTES DE COSTOS:

(DatosBase/Componente de Costo)

Este es el proceso donde se distribuyen los costos a los productos terminados. Estos costos hacen referencia tanto a costos Directos como Indirectos, para lo que se crearán varios componentes de costos como:

- Mano de Obra Directa

- Costos de Maquinaria.

- Mano de Obra Indirecta.

- Costos Indirectos.

Nota: Por cada componente de costo se definirán las cuentas contables que le corresponden y que serán prorrateadas a las órdenes de fabricación terminadas.

Este prorrateo se genera con las mismas dimensiones (centros de costos) en las que los asientos contables iniciales se generaron.

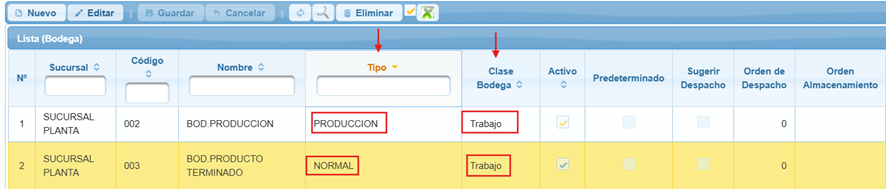

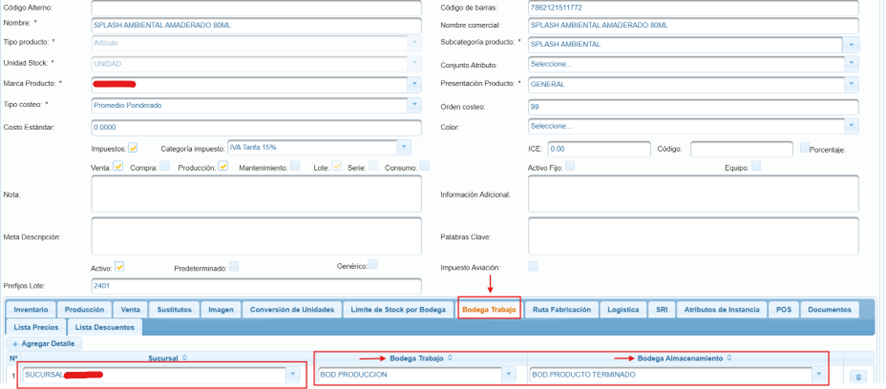

Bodegas:

(inventario/configuracion/bodega)

En este proceso se deben configurar las bodegas que se van a utilizar en el proceso productivo, se debe definir bodegas de tipo producción y clase de trabajo, esto dependiendo del flujo de producción de cada organización

* Bodega Tipo Producción: Se consideran a las bodegas de almacenamiento de las materias primas, insumos y materiales usados para la producción de productos semielaborados o terminados, esta bodega debe asignarse a los productos de estas características.

* Bodega Clase Trabajo: Se consideran a las bodegas almacenamiento de los productos terminados elaborados en planta de producción y que han sido liberados por calidad, esta bodega debe asignarse a los productos de estas características.

Estas bodegas deben ser configurados a los productos que van a ser parte del proceso productivo: materia prima, semielaborados y producto terminado.

PROCESOS:

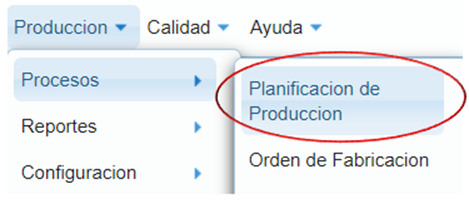

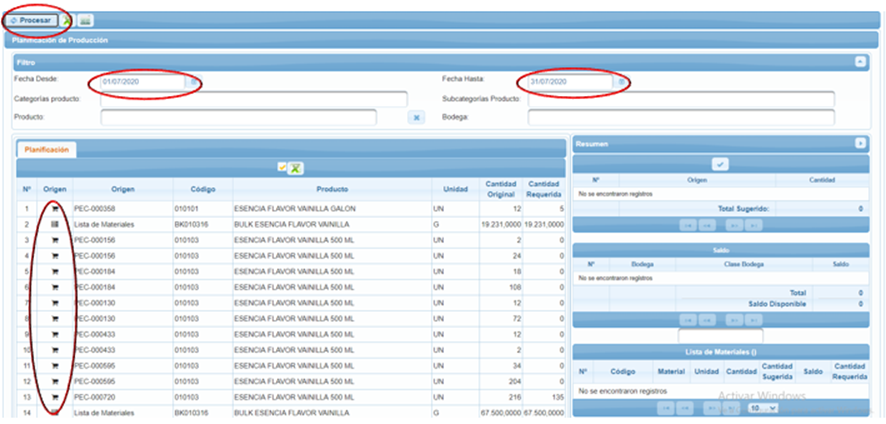

PLANIFICACIÓN DE PRODUCCIÓN:

(produccion/procesos/planificacionProduccion)

De acuerdo a la selección del mes de actividad que se encuentre, al presionar el botón “Procesar”, se detallará la información proveniente de lo siguiente:

* Pedidos de Clientes (aprobados), para que los pedidos de cliente estén considerados dentro de la planificación de la producción activar en datosBase/documento.jsf en el documento Base “Pedido de Cliente” el indicador Planificación de Producción.

* Stock mínimo y máximo (configurado maestro de productos), para que el stock mínimo del producto es considerado sea considerado para la planificación de la producción activar en configuracionBase/configuracion.jsf el parámetro INDICADOR_STOCK_MINIMO_PLANIFICACION_PRODUCCION

* Presupuesto de Venta (aprobado), si se define que el presupesto de produccción es considerado para la planificación de la producción, activar en configuracionBase/configuracion.jsf el parámetro INDICADOR_PRESUPUESTO_PLANIFICACION_PRODUCCION

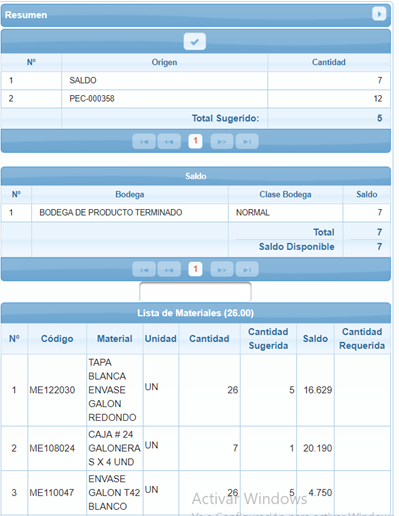

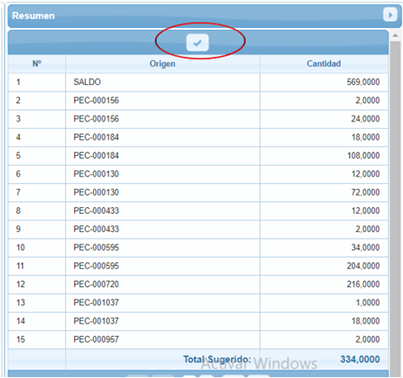

Al seleccionar el producto a producir, se podrá visualizar un resumen de todos los pedidos de cliente que contienen el producto antes seleccionado, detallando el stock, la cantidad pedida, el stock mínimo y la cantidad presupuestada del mes.

Adicionalmente, se podrá visualizar las bodegas que contienen el producto seleccionado, y finalmente se desplegará los materiales que se requieren para la producción.

El proceso final para guardar la planificación es presionar en la pantalla de resumen el botón con ícono de visto.

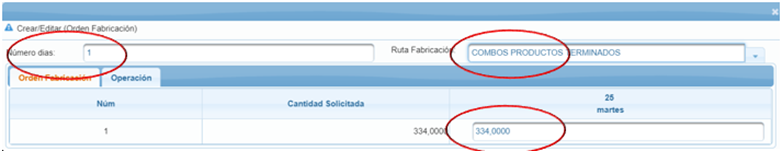

De inmediato se desplegará una nueva pantalla que se deberá ingresar:

Ruta de fabricación, días de producción y la cantidad a producir.

Al aceptar la producción se generará automáticamente la orden de fabricación.

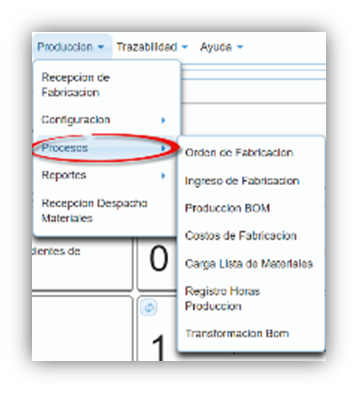

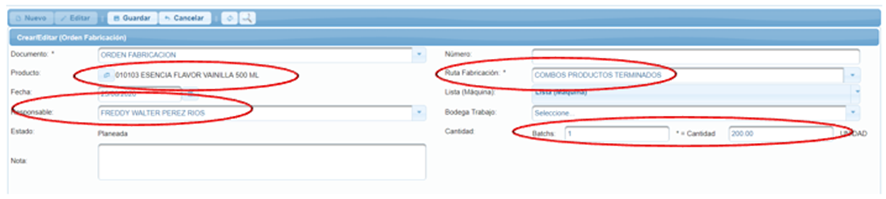

ORDEN DE FABRICACIÓN:

(produccion/procesos/ordenFabricacion)

El proceso de producción también permite efectuarlo directamente desde la orden de fabricación, siguiendo el siguiente proceso:

Se debe seleccionar el “responsable”, quien realiza la “Orden de Fabricación”.

Seleccionar el producto a fabricar, la Ruta de Fabricación e ingresar la Cantidad “Bach” a producir.

Al momento de guardar la orden de fabricación, pasará a un estado de planeada, y en el caso en que se efectuó desde la planificación, el estado será de lanzada.

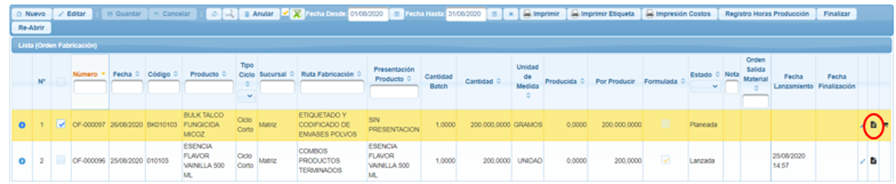

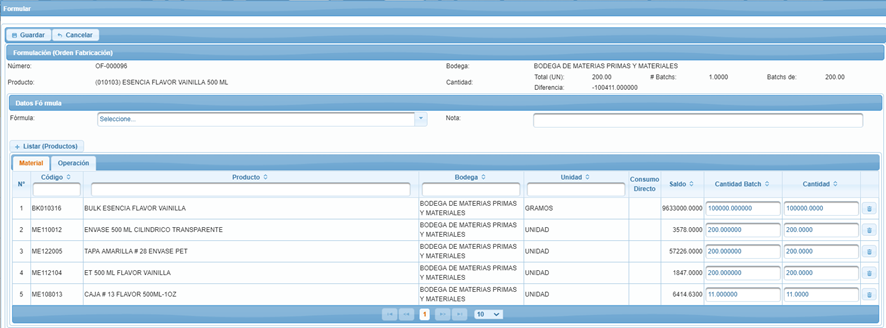

FORMULAR:

(produccion/procesos/ordenFabricacion)

Una vez generada las ordenes de fabricación tanto desde la planificación comode forma directa, la variación entre estas dos órdenes es el estado con el que se presentan, sin embargo, estas pasan al siguiente proceso que es formulación, en la misma pantalla de órdenes de fabricación:

Este proceso sirve para añadir, cambiar o eliminar productos que no sean necesarios para la producción, sin embargo, no es obligatorio ingresar a este proceso.

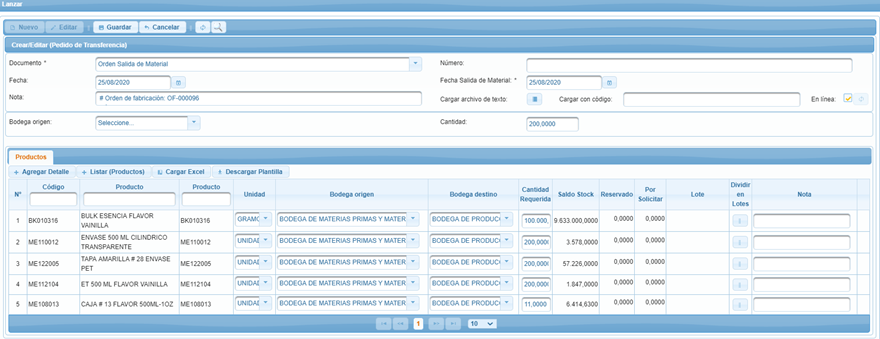

LANZAR:

El siguiente proceso consiste en lanzar la orden de fabricación, que a su vez permite efectuar el pedido de transferencia de inventario. Se debe dar click en el íconoque tiene forma de un coche de compras, en la siguiente pantalla:

En esta pantalla se visualiza los materiales con el stock actual, si mantiene reserva de los materiales, la cantidad que se requiere para la producción y finalmente la cantidad a solicitar en el caso de que esta sea menor a lo requerido.

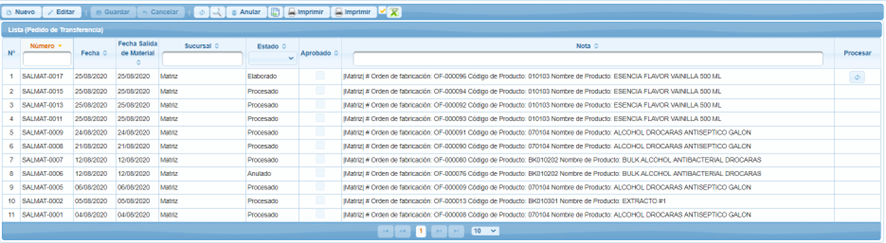

Al momento de guardar, se formará un pedido de transferencia, y las ordenes de fabricación que se efectuaron de forma directa tendrán el estado de lanzada, con la respectiva fecha del proceso.

En cuando a las órdenes de fabricación que se generaron desde su planificación, únicamente tendrán la generación del pedido de transferencia, el cual se enlistará en el proceso en forma automática (inventario/proceso/pedidoTransferencia).

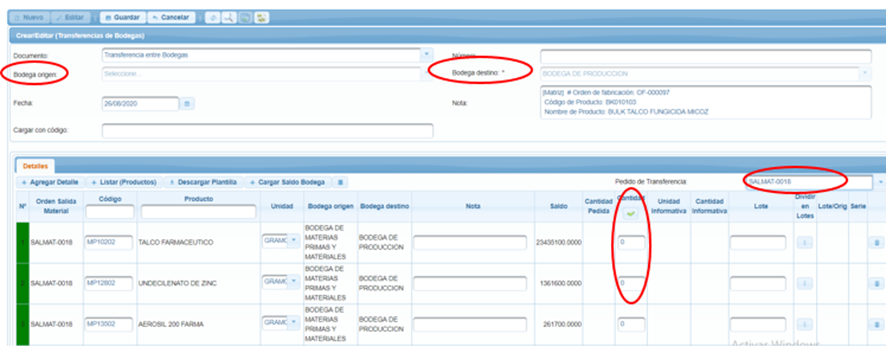

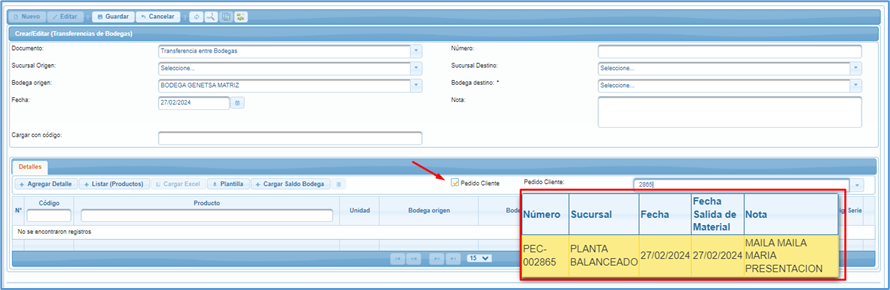

Transferencia entre bodegas:

(inventario/procesos/transferenciaBodegas)

Este proceso permite transferir los materiales que fueron solicitados mediante el pedido de transferencia, para esto, se debe dirigir al proceso de transferencia entre bodegas y se desplegará la siguiente pantalla:

En este proceso la bodega de origen y destino debe mantenerse en la opción “seleccione” ya que las bodegas vienen predestinadas desde el pedido de transferencia, luego se procede a seleccionar dicho pedido de transferencia y automáticamente se desplegarán los materiales que se necesitan para la producción, estos necesitan que se coloque la cantidad correspondiente a transferir, en este caso existen dos opciones: hacerlo de forma individual colocando la cantidad por cada ítem o de forma masiva con un ícono en forma de visto de color verde que se encuentra en la cabecera de los productos. Finalmente se procede a guardar.

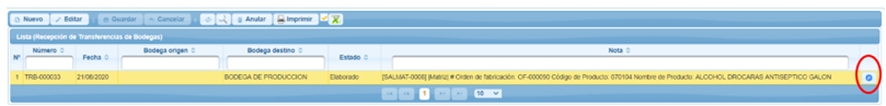

recepción Transferencia:

(inventario/procesos/recepcionTransferenciaBodega)

En este proceso se realiza la recepción de la trasferencia de los materiales que se utilizara para la producción, como se presenta en la siguiente pantalla:

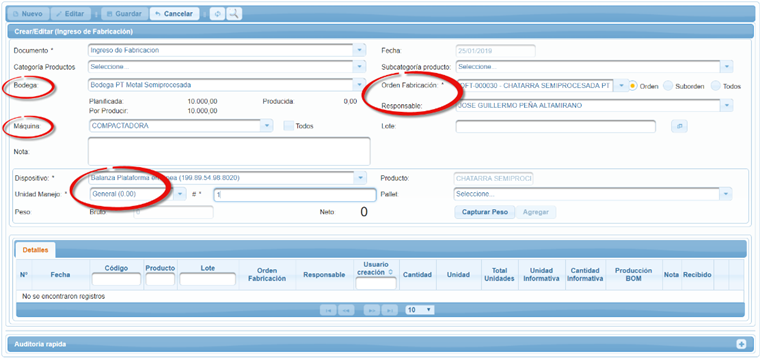

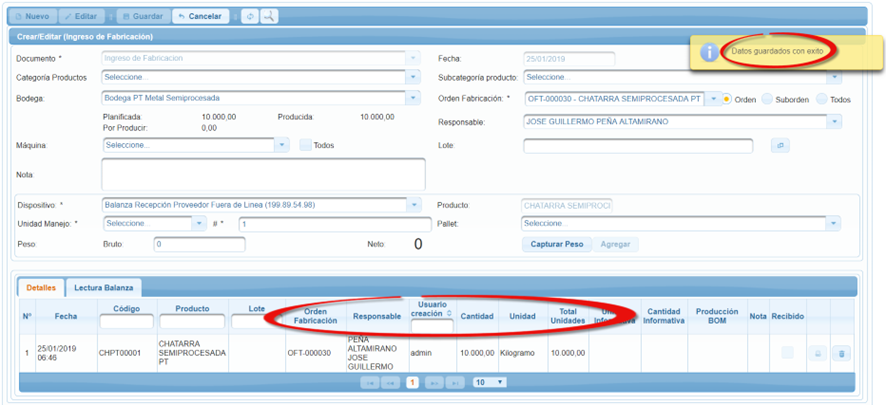

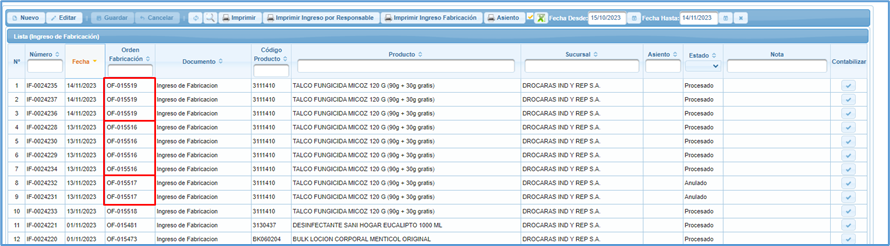

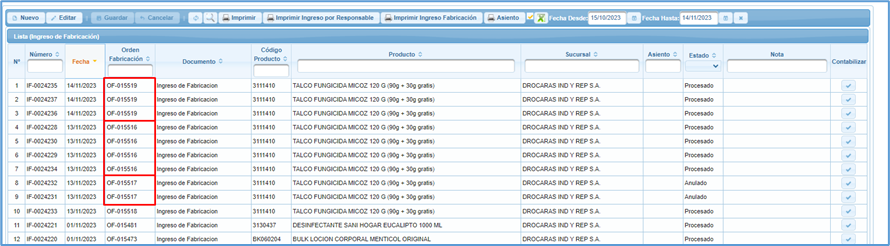

INGRESO DE FABRICACIÓN:

(produccion/procesos/ingresoFabricacion)

- Seleccionar la orden de fabricación que se va ingresar

- Seleccionar el responsable del ingreso de fabricación

- Seleccionar la máquina de donde viene la producción

En este módulo se genera el lote con el cual va a ingresar el producto fabricado, concatenando la información de la orden de fabricación.

En este módulo, se ingresa los datos de la lectura de la balanza que trae el dispositivo, se captura el peso y se agrega. Los dispositivos vienen parametrizado al usuario que realiza el proceso de ingreso de fabricación.

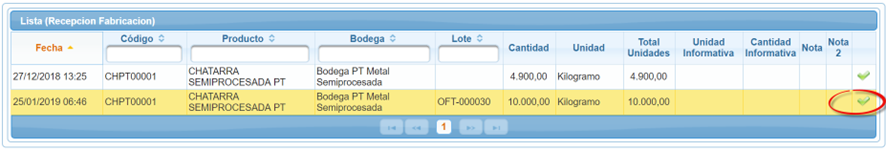

RECEPCIÓN DE FABRICACIÓN:

(produccion/recepcionFabricacion)

En este proceso se realiza la recepción del ingreso de un producto fabricado o producido (Producto Terminado o Semi procesado) y se efectúa el consumo de los materiales.

Validar y revisar la entrada o ingreso del producto fabricado, mediante el Reporte Kardex.

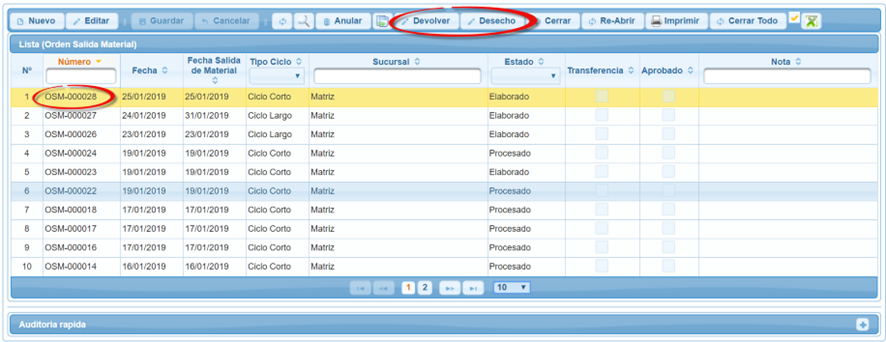

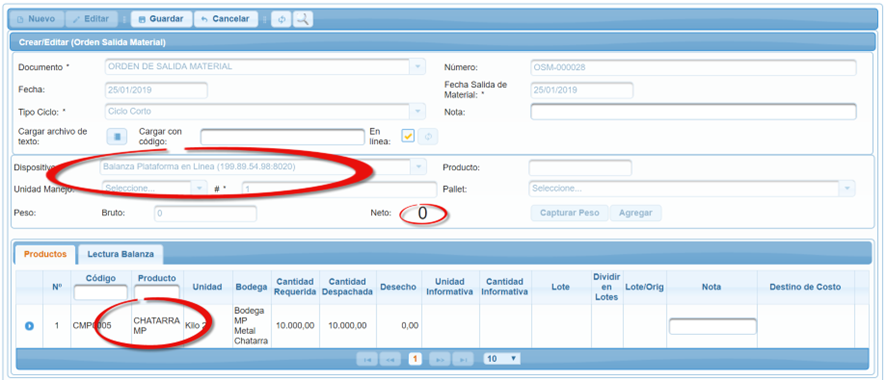

ORDEN SALIDA MATERIAL:

(inventario/procesos/ordenSalidaMaterial)

En este proceso se define y se registra la cantidad de materiales (Materia Prima) a “Devolver” o “Desecho”.

- Devolver: Es opcional procesar la devolucion, en el caso que existan cantidades a devolver

- Desecho: Es opcional este registro, es solo informativo para reporteria de producción y fabricación.

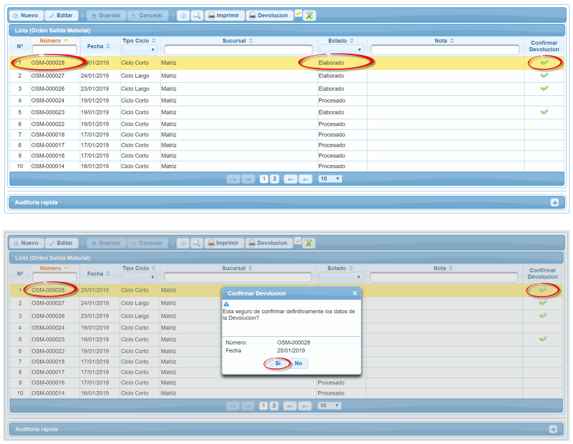

DEVOLUCIÓN ORDEN SALIDA:

(inventario/procesos/devolucionOrdenSalidaMaterial)

En el caso de que existan materiales a devolver, se debe efectuar el proceso de devolución orden de salida de material

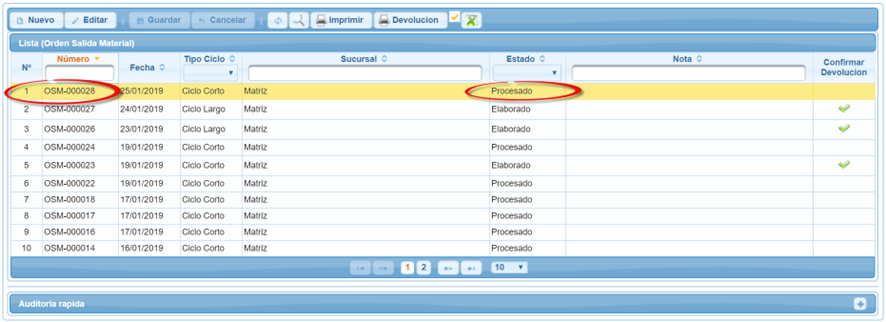

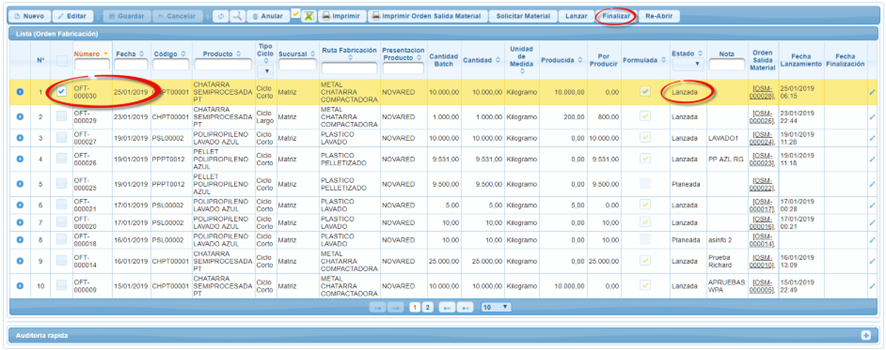

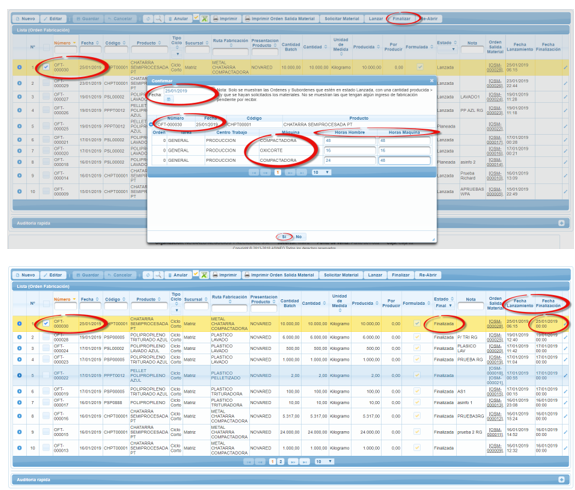

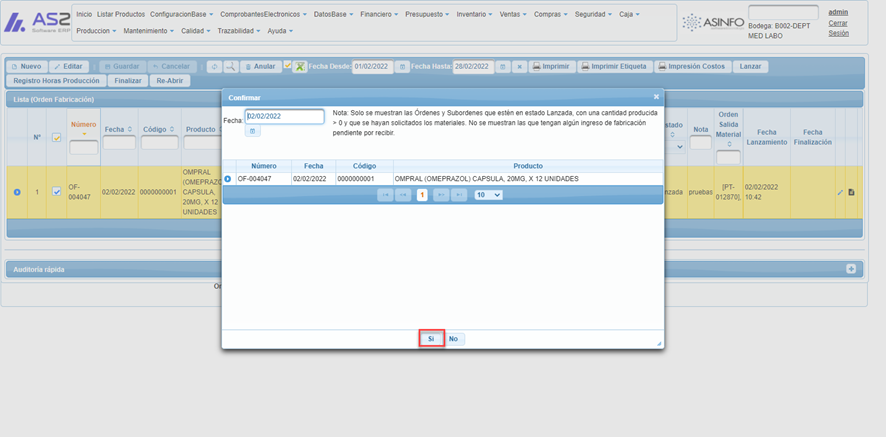

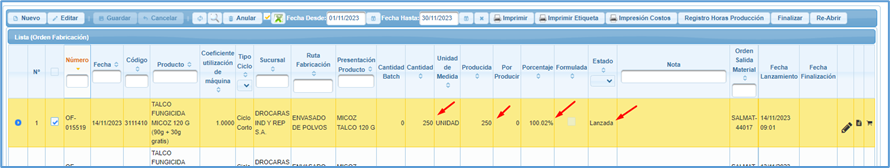

ORDEN DE FABRICACIÓN (FINALIZAR):

(produccion/procesos/ordenFabricacion)

Una vez realizado todo el proceso de fabricación anteriormente descrito, se procede a “Finalizar” la Orden de Fabricación.

El AS2 ERP lista las órdenes de Fabricación seleccionadas que no tengan ningún Ingreso de Fabricación pendiente por Recibir y que no hayan sido Finalizadas. Al confirmar el usuario, el AS2 ERP cambia el estado a Finalizada y si había algún Ingreso de fabricación de dicha Orden lo contabiliza y cierra para que no se puedan ingresar más producciones de dicha orden.

Cuando se realiza el proceso de “Finalizar” una Orden de Fabricación, se habilita un cuadro de diálogo para poder registrar el número de “Horas hombre” y el número de “Horas Maquina” que se requiere para una Orden de Fabricación y posteriormente se realice costeo respectivo.

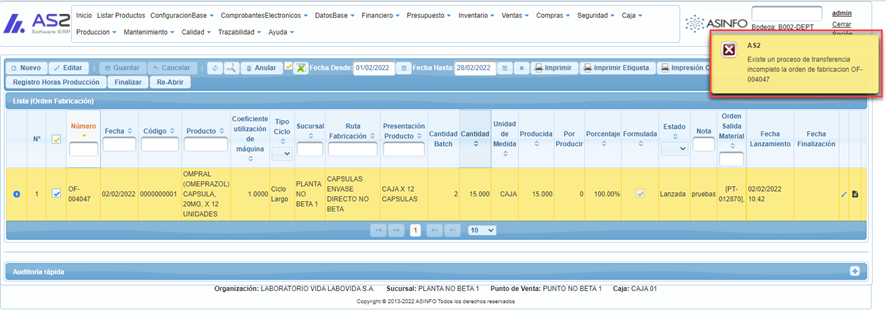

Validación en cierre de órdenes de fabricación para pedidos de transferencia, el AS2 ERP valida que la Orden de Fabricación este completa ya que si está incompleta el sistema validara que no se pueda finalizar paginas/produccion/procesos/ordenFabricacion.jsf

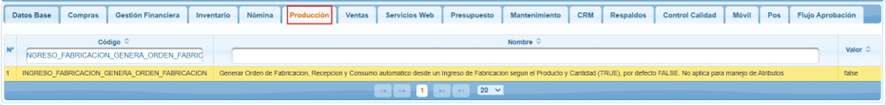

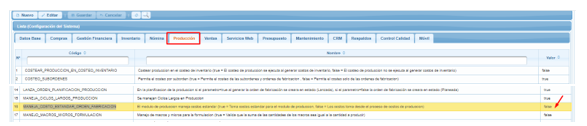

Con la finalidad de mejorar los procesos en el módulo Producción, el sistema cuenta con un parámetro el cual permite registrar primero Ingresos de Fabricaciones y estos generan las Órdenes de Fabricación automáticamente en el sistema.

Parámetro: INGRESO_FABRICACION_GENERA_ORDEN_FABRICACION

- True: Generar Orden de Fabricación, Recepción y Consumo automático desde un Ingreso de Fabricación según el Producto y Cantidad.

- False: por defecto del sistema, no aplica organizaciones que manejan Atributos.

Pantalla: /paginas/configuracionBase/configuracion.jsf

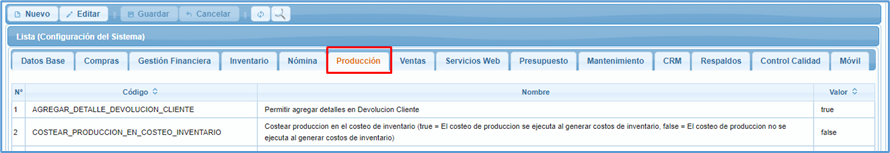

CONFIGURACION DEL SISTEMA

- Parámetro para crear Orden de Fabricaciones desde Ingreso de Fabricación “INGRESO_FABRICACION_GENERA_ORDEN_FABRICACION”

En la pantalla: /paginas/configuracionBase/configuracion.jsf, pestaña “Producción”, dicho parámetro debe tener asignado el valor “true”

CONSIDERACIONES:

En configuración del Sistema, los siguientes parámetros para el módulo de Producción son independientes al nuevo parámetro, aunque este activo, con valor (TRUE), “INGRESO_FABRICACION_GENERA_ORDEN_FABRICACION”.

- RECEPCION_PRODUCCION_AUTOMATICO

- INDICADOR_CONSUMO_AUTOMATICO

Pantallas: /paginas/configuracionBase/configuracion.jsf

PROCESO ORDEN DE FABRICACION AUTOMATICA

En el módulo de producción al realizar un ingreso de material de cualquier producto este nos va a generar una orden de fabricación automáticamente “OF-00XXXX”.

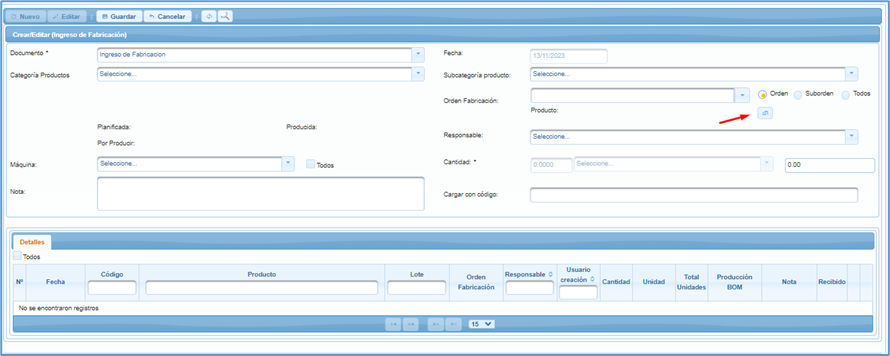

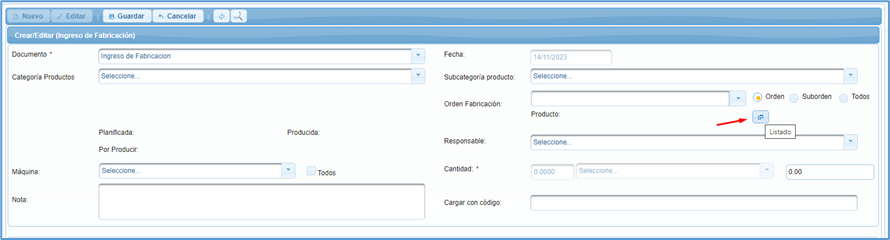

1- Ingreso de Fabricación: Crean un nuevo Ingreso de Fabricación.

Pantalla: /paginas/produccion/procesos/ingresoFabricacion.jsf

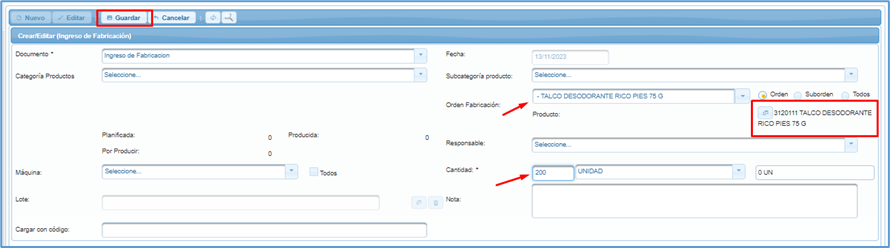

Seleccionamos nuestro producto, para la orden de fabricación.

Y podemos ver que automáticamente nos asocia una Orden de Fabricación sin número, al presionar guardar no lo asignara.

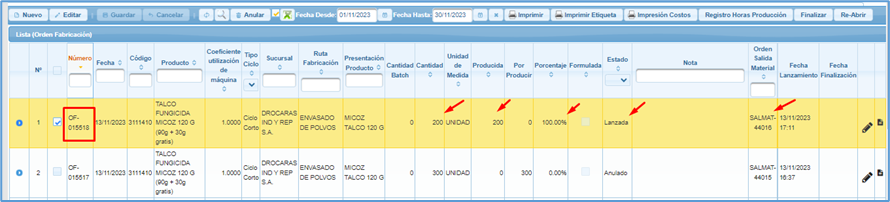

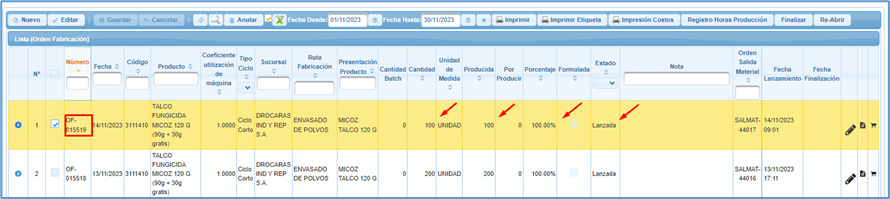

2- Orden de Fabricación: se genera nuestra Nueva orden generada, a partir de un Ingreso de Fabricación, en la columna Cantidad, Producida, Porcentaje siempre será el valor total ingresado en IF, es decir, el cien por ciento (100%).

Pantalla: /paginas/produccion/procesos/ordenFabricacion.jsf

3- Recepción de Fabricación: sole se mostrarán o listan las IF-00XXXX que no han sido recibidas, es decir, cuando el parámetro “RECEPCION_PRODUCCION_AUTOMATICO”, tenga valor FALSE. Función actual de Sistema AS2.

Pantalla: /paginas/produccion/recepcionFabricacion.jsf

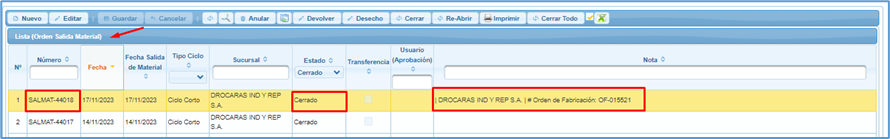

4- Orden Salida Material: se genera automáticamente en estado “Cerrado”, con nota, datos de sucursal y Orden de Fabricación asociada.

Pantalla: /paginas/inventario/procesos/ordenSalidaMaterial.jsf

CONSIDERACIONES:

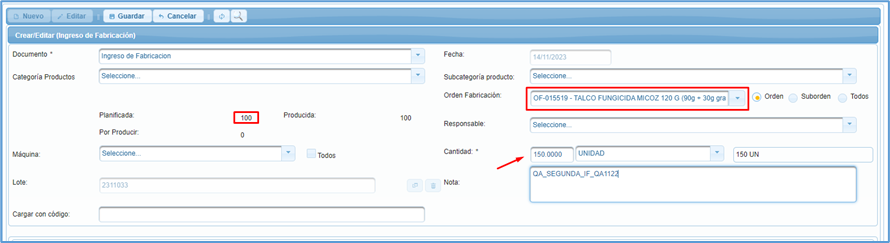

1- Siempre que se realice el ingreso de fabricación de un producto que tenga previamente generada una Orden de Fabricación Automática, esta se asociara automáticamente en el campo “Orden de Fabricación”, a su vez se refrescaran los valores en la columna Cantidad, Producida, el porcentaje siempre será cien por ciento (100%).

Pantalla: /paginas/produccion/procesos/ordenFabricacion.jsf (ANTES)

Al seleccionar el producto.

Pantalla: /paginas/produccion/procesos/ingresoFabricacion.jsf

Se carga automáticamente la Orden de Fabricación automática, asociada al mismo producto.

En la orden de fabricación

Pantalla: /paginas/produccion/procesos/ordenFabricacion.jsf (Después)

2- En la pantalla de Ingreso de Fabricación se nos va a crean un nuevo registro asociado a al número de Orden de Fabricación Automática.

Pantalla: /paginas/produccion/procesos/ingresoFabricacion.jsf

3- En el Ingreso de Fabricación, únicamente traerá las Ordenes de Fabricación Automáticas asociadas al producto, que fueron generadas en el día de trabajo actual.

4- El AS2 no permite editar la cantidad de un Ingreso Fabricación con el parámetro INGRESO_FABRICACION_GENERA_ORDEN_FABRICACION en TRUE, siempre se debe generar NUEVO, ya que el sistema intenta eliminar datos de la Orden de Salida Material, pero no elimina la relación con Ajuste Inventario (Kardex).

5- La cantidad ingresada en IF puede exceder a la cantidad de OF según el porcentaje “Desvió Máximo” configurado en el Producto. Funcionalidad actual del AS2.

Pantalla: (paginas/inventario/configuracion/producto/producto.jsf)

6- Actualmente el AS2 no soporta Orden de Fabricación OF automática, con el siguiente parámetro: MANEJA_COSTO_ESTANDAR_ORDEN_FABRICACION

Si este encendido (TRUE), intenta calcular los costos de Fabricación, pero al hacer esto las cantidades fabricadas aún no están actualizadas, ese decir, debe encontrarse con valor “FALSE”

Pantalla: /paginas/configuracionBase/configuracion.jsf

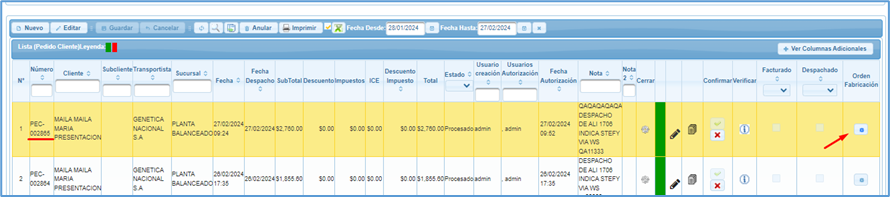

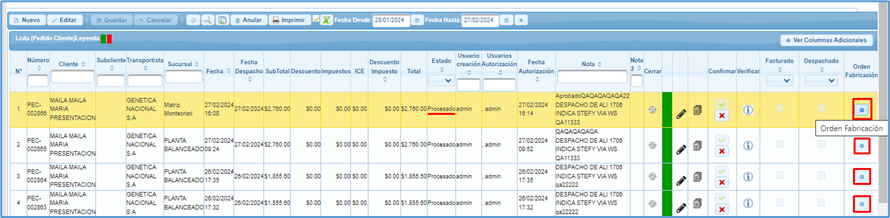

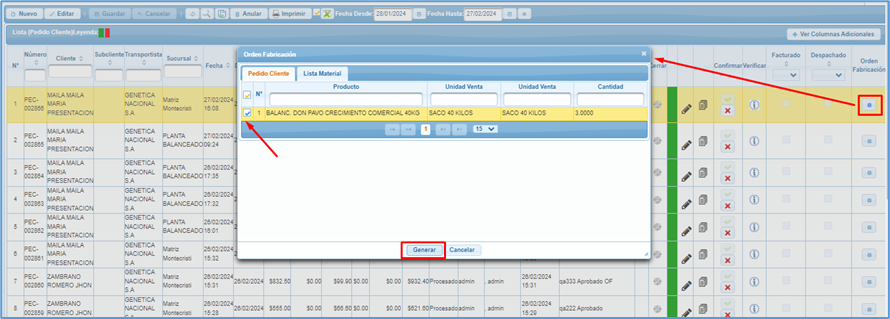

Automatización procesos en el módulo de Ventas y Producción, dentro de los procesos “Pedido Cliente” se agrega funcionalidades para que se genere automáticamente un nuevo registro de “Orden de Fabricación”

Pantalla: /paginas/ventas/procesos/pedidoCliente.jsf

Pantalla: /paginas/produccion/procesos/ordenFabricacion.jsf

VENTAS

1) Pedido Cliente

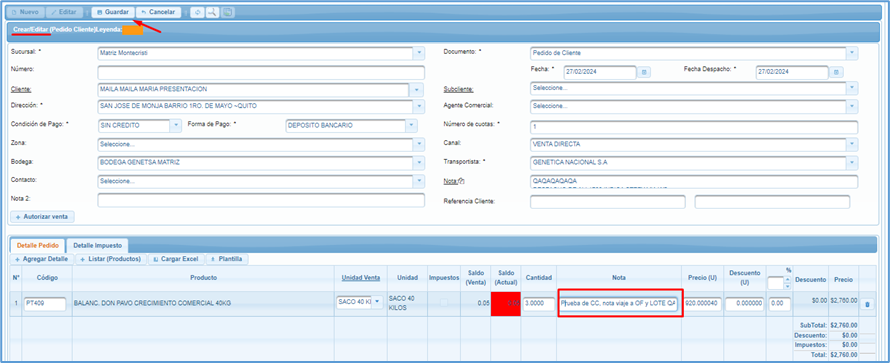

Al realzar un Pedido Cliente y este se encuentre en un estado “Procesado”, permitirá generar automáticamente una nueva Orden de Fabricación (OF-00XXXX), siempre y cuando el producto en su ficha contenga las siguientes propiedades.

Producto:

- Indicador Producción: TRUE

- Indicador Lote: TRUE

- Ruta Fabricación: asignado(a)

Al Crear/Editar un Pedido Cliente, en el Detalle Pedido, se agrega una nota, la cual será considerado lo escrito en la nota y esta se traslada a la descripción de un lote y este nuevo lote tendrá por número el de nuestro Nuevo Pedido Cliente, una vez generada la Orden de Fabricación.

Pantalla: /paginas/ventas/procesos/pedidoCliente.jsf

Se crea nuestro Pedido Cliente, al estar en estado “Procesado”, se habilita botón “Orden de Fabricación”, y nos despliega un pop-up indicando los detalles para nuestra Nueva orden de Fabricación.

Nota: Considerar las características mencionadas del producto para el pedido Cliente.

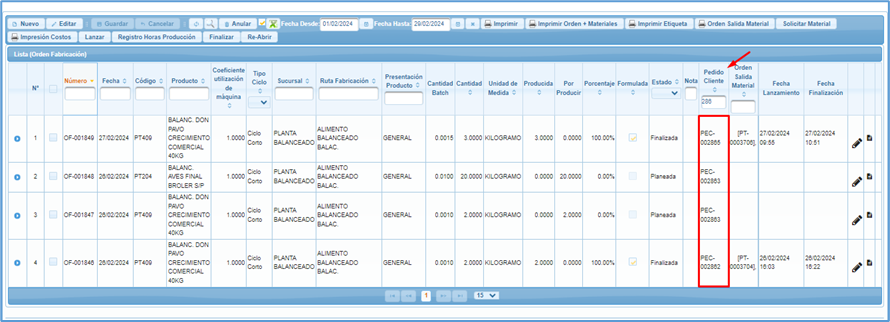

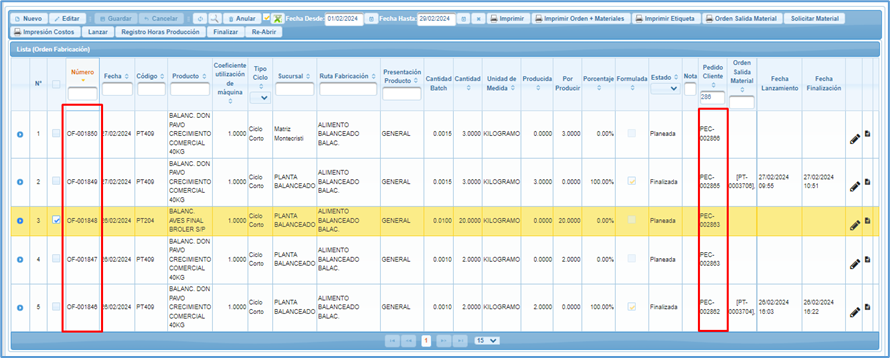

2) Orden de Fabricación

Dentro de nuestros modulo de Producción en el proceso de “Orden de Fabricación”, podemos ver nuestros nuevos registros asociados a los Pedido Cliente.

Pantalla: /paginas/produccion/procesos/ordenFabricacion.jsf

Nota: para realizar el proceso de producción, considerar que la sucursal tenga una bodega de trabajo asignada en la organización.

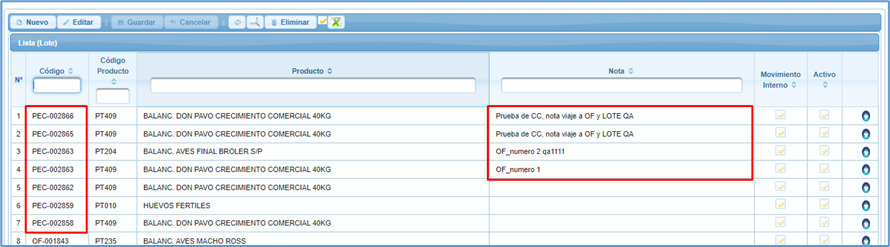

3) Lote

Haciendo referencia a lo mencionado en el Punto 1, al dirigirnos la configuración de Lote, podemos ver los registros creados

Pantalla: /paginas/inventario/configuracion/lote.jsf

Nota: para visualizar las notas de esta pantalla, existe un parámetro en la configuración base para el módulo “Inventario”.

Este parámetro se llama: HABILITA_BUSQUEDA_DESCRIPCION_LOTE

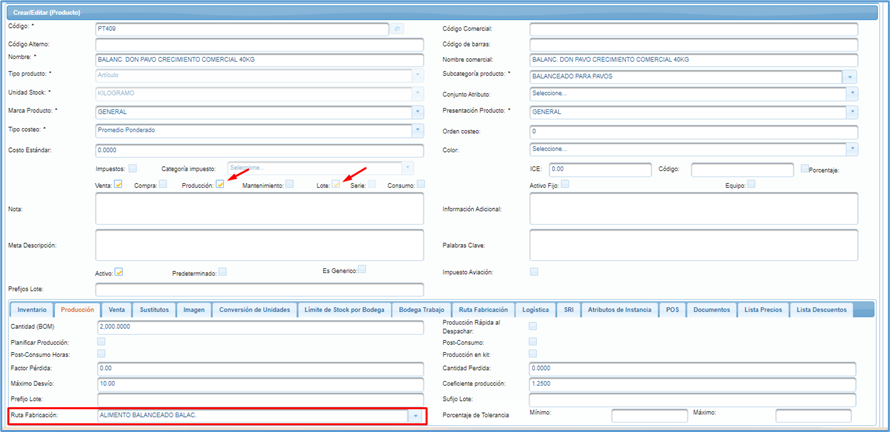

4) Producto

El producto para el que el pedido Genera la Orden de Fabricaciones automática, deberá contener los siguientes atributos en su ficha.

Pantalla: /paginas/inventario/configuracion/producto/producto.jsf

Consideraciones Generales:

- Tener en cuenta todas las notas agregadas para cada punto.

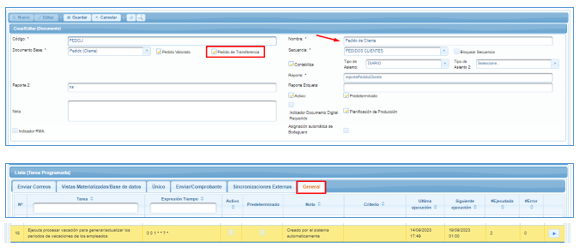

- Proceso de Transferencias entre Bodegas, permite la búsqueda por pedido Cliente, para que este filtro muestre registros, el documento debe tener habilitado el check “Pedido de Transferencia”

Pantalla: /paginas/datosBase/documento.jsf

Pantalla: /paginas/datosBase/documento.jsf

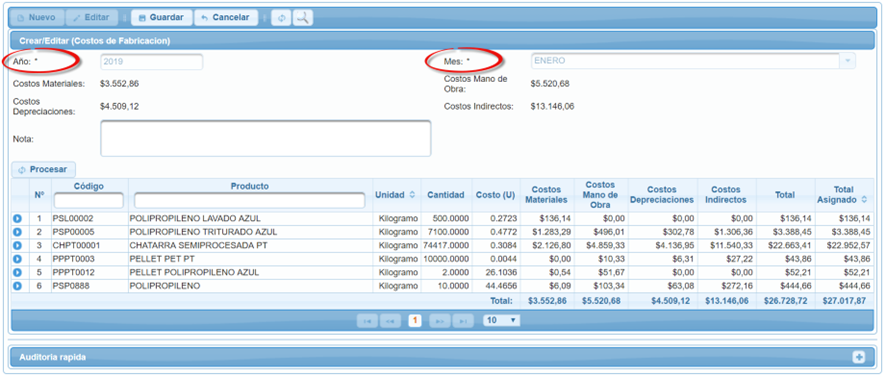

COSTOS DE FABRICACIÓN:

(produccion/procesos/costosDeFabricacion)

En este proceso se extrae todo la informacion de Costos Mensual de las Órdenes de Fabricación realizadas y producidas de todos los componente de costos. Para obtener esta información se debe realizar previo un proceso de costeo.